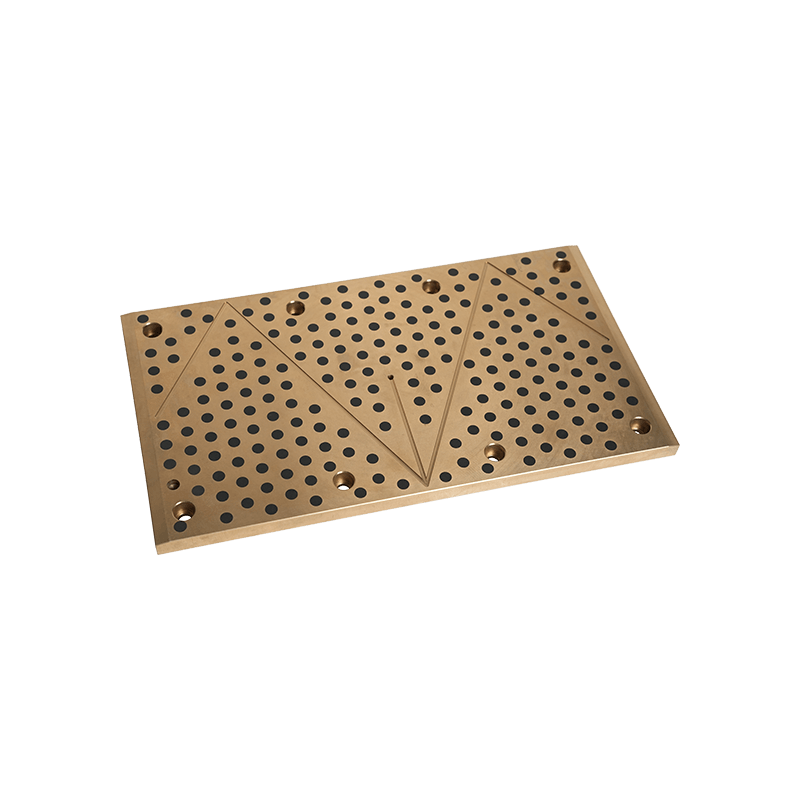

بهبود مقاومت در برابر خستگی و مقاومت در برابر سایش صفحه یاتاقان کامپوزیت فولادی یک مشکل پیچیده چند رشته ای است که نیاز به بررسی جامع از جنبه های مختلف مانند طراحی مواد ، بهینه سازی رابط ، فرآیند تولید و درمان سطح دارد. موارد زیر برخی از روشهای خاص و مسیرهای فنی وجود دارد:

1. بهینه سازی استحکام پیوند رابط

کنترل ریزساختار رابط: استحکام پیوند رابط بین فولاد و مس مستقیماً بر عملکرد کلی مواد کامپوزیت تأثیر می گذارد. با بهینه سازی ریزساختار در رابط (مانند کاهش تخلخل و جلوگیری از تشکیل فاز شکننده) ، مقاومت در برابر خستگی می تواند به طور قابل توجهی بهبود یابد.

روش:

در طول جوش انفجاری یا فرآیند کامپوزیت نورد داغ ، به شدت دما ، فشار و میزان خنک کننده را کنترل می کند تا به جای پیوند مکانیکی ، پیوند متالورژیکی را ترویج کند.

معرفی یک لایه انتقال میانی (مانند نیکل ، تیتانیوم یا آلومینیوم) برای تشکیل یک ترکیب بین فلزی پایدار از طریق واکنش انتشار و تقویت نیروی پیوند رابط.

طراحی ترکیب شیمیایی: معرفی مقدار مناسبی از عناصر آلیاژ (مانند CR ، MO ، AL) در منطقه رابط می تواند قدرت رابط را از طریق مکانیسم تقویت محلول جامد یا مکانیسم تقویت بارش بهبود بخشد.

2. ضخامت و توزیع لایه مس مناسب را انتخاب کنید

ضخامت لایه مس تأثیر مهمی در مقاومت در برابر خستگی و مقاومت سایش در صفحه یاتاقان کامپوزیت دارد. یک لایه مس خیلی ضخیم ممکن است منجر به عدم تحمل بار کافی شود ، در حالی که یک لایه مس خیلی نازک ممکن است هدایت حرارتی و اثر روغن کاری را کاهش دهد.

استراتژی بهینه سازی:

با توجه به شرایط واقعی کار ، نسبت بهینه لایه مس از طریق تجزیه و تحلیل عناصر محدود و تأیید تجربی تعیین می شود.

ضخامت لایه مس را در مناطق با استرس بالا افزایش دهید تا عملکرد روغنکاری بهتری داشته باشد ، در حالی که ضخامت لایه مس را در مناطق کم تنش کاهش می دهد تا هزینه ها را کاهش دهد.

3. فناوری اصلاح سطح

اصلاح سطح یکی از مهمترین وسیله برای بهبود مقاومت در برابر سایش است. با استفاده از یک پوشش یا درمان اصلاح بر روی سطح لایه مس ، خواص تریبولوژیکی آن می تواند به طور قابل توجهی بهبود یابد.

روش:

روکش لیزر: لایه ای از کاربید سیمان (مانند WC-CO) روی سطح لایه مس پوشیده شده است تا یک لایه سطح سطح سخت و دارای پوشاک بالا تشکیل شود.

درمان نیترایدر: نیتریدر یون یا نیتریدر گاز لایه مس برای تشکیل یک لایه سخت برای بهبود سختی سطح و مقاومت در برابر سایش.

فناوری آبکاری: آبکاری یا شیمیایی لایه ای از آلیاژ مبتنی بر نیکل یا کروم بر روی سطح لایه مس برای تقویت مقاومت اکسیداسیون و مقاومت در برابر سایش.

پوشش نانو: با استفاده از رسوب بخار فیزیکی (PVD) یا فناوری رسوب بخار شیمیایی (CVD) ، یک فیلم سخت در مقیاس نانو (مانند قلع ، CRN) روی سطح قرار می گیرد تا بیشتر مقاومت در برابر سایش بهبود یابد.

4. معرفی طراحی مواد کامپوزیت

معرفی یک مرحله تقویت کننده (مانند فیبر کربن ، گرافن ، ذرات آلومینا و غیره) به لایه مس می تواند به طور موثری قدرت و مقاومت در برابر سایش را بهبود بخشد.

روش:

اضافه کردن گرافن یا نانولوله های کربن به ماتریس مس ، با استفاده از خواص مکانیکی عالی و خصوصیات روغن کاری آن برای کاهش ضریب اصطکاک و بهبود مقاومت در برابر سایش.

مواد کامپوزیت مبتنی بر مس را از طریق فناوری متالورژی پودر تهیه کرده و ذرات سرامیکی (مانند SIC ، Al₂o₃) را برای تقویت سختی و مقاومت در برابر سایش اضافه کنید.

5. بهینه سازی فرایند تولید

فرآیندهای مختلف تولید تأثیر قابل توجهی در عملکرد صفحات تحمل کامپوزیت دارند. با بهبود روند تولید ، می توان عملکرد کلی مواد را بهبود بخشید.

روشها:

جوش انفجار: با کنترل دقیق انرژی و زاویه انفجار ، کیفیت پیوند متالورژی رابط فولادی-مس تضمین می شود.

کامپوزیت نورد داغ: نورد داغ تحت درجه حرارت بالا و فشار زیاد برای ایجاد پیوند متالورژیکی متراکم بین فولاد و مس انجام می شود ، در حالی که نقص داخلی را از بین می برد.

عملیات حرارتی بعدی: از طریق پخت و پز یا درمان پیری ، استرس باقیمانده آزاد می شود و مقاومت خستگی مواد بهبود می یابد.

از طریق استفاده جامع از روشهای فوق ، مقاومت در برابر خستگی و مقاومت در برابر سایش از صفحه یاتاقان کامپوزیت فولادی مس می تواند به طور قابل توجهی بهبود یابد تا در شرایط کار مختلف ، نیازهای عملکرد بالا را برآورده کند. اگر یک بحث مفصل برای یک جهت خاص مورد نیاز باشد ، می توان محتوای تحقیق و راه حل های فنی را بیشتر تصفیه کرد .

+0086-513-88690066

+0086-513-88690066