بهینه سازی عملکرد روغن کاری یاتاقان های خودآزمایی آلیاژ مس کلید اصلی گسترش عمر خدمات آنها ، بهبود ظرفیت بار آنها و مقاومت در برابر سایش است. در اینجا برخی از اقدامات که می تواند برای بهینه سازی عملکرد روغن کاری انجام شود:

1. مواد روغن کاری مناسب را انتخاب کنید

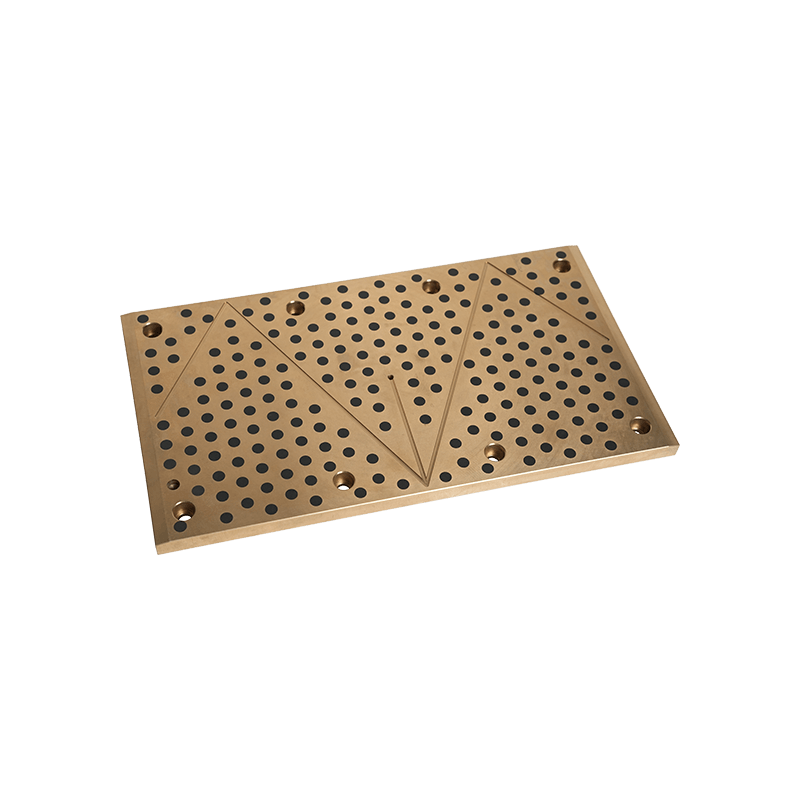

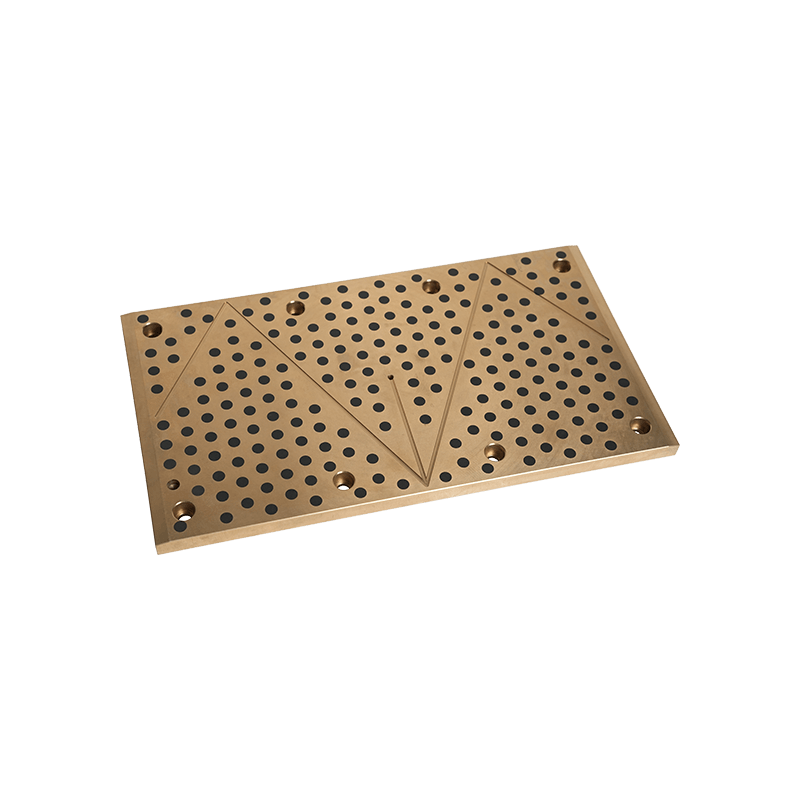

استفاده از روان کننده های جامد: روان کننده های جامد (مانند گرافیت ، دی سولفید مولیبدن ، پلی تترا فلورو اتیلن PTFE و غیره) اغلب در یاتاقان های خودآزمایی خود آلیاژ استفاده می شوند. این روان کننده ها می توانند روانکاری خوبی را بدون روغن کاری مایع فراهم کنند ، به خصوص در دمای بالا و شرایط بار زیاد ، روان کننده های جامد می توانند اصطکاک و سایش را کاهش دهند.

روغن کاری کامپوزیت: آلیاژهای مس را می توان با سایر مواد روان کننده با راندمان بالا (مانند سرب ، قلع ، گرافیت ، پلی تترا فلورو اتیلن و غیره) ترکیب کرد تا یاطاقان کامپوزیت تولید شود. این مواد می توانند به طور موثری روانکاری را در محیط های پر فشار و فشار فراهم کنند ، از تماس مستقیم با فلز جلوگیری کنند و در نتیجه سایش را کاهش دهند.

پر کردن روان کننده: پر کردن منافذ آلیاژهای مس با روان کننده ها (مانند گریس یا روان کننده های جامد) می تواند در ابتدای کار روانکاری کافی را فراهم کند ، در نتیجه اصطکاک استارتاپ را کاهش داده و به تدریج یک فیلم روان کننده پایدار تشکیل می دهد.

2. درمان سطح بلبرینگ را بهینه کنید

صافی سطح: با بهبود زبری سطح یاتاقان های خودآزمایی آلیاژ مس (مانند سنگ زنی دقیق یا جلا دادن) ، اصطکاک بین یاتاقان و سطح تماس می تواند کاهش یابد. سطوح نرم تر می توانند فیلم های روغنی نازک تر و پایدار تر یا فیلم های روان کننده را تشکیل دهند و باعث کاهش سایش شوند.

پوشش سطح: استفاده از روکش های روغن کاری یا پوشش های مقاوم در برابر سایش (مانند پوشش های سرامیکی ، پوشش های پلی تترالورو اتیلن و غیره) بر روی سطح آلیاژهای مس می تواند به طور مؤثر مقاومت اصطکاک ، مقاومت به خوردگی و مقاومت اکسیداسیون یاتاقان ها را بهبود بخشد. این روکش ها می توانند در طی فرآیند روغن کاری ، محافظت بیشتری کنند و در نتیجه عمر خدمات را گسترش دهند.

بهینه سازی ریزساختار: با تنظیم ریزساختار آلیاژهای مس (از جمله از طریق عملیات حرارتی ، پالایش دانه و غیره) ، ظرفیت نگهدارنده و عملکرد روان کننده روان کننده ها می تواند بهبود یابد ، به طوری که روان کننده ها می توانند به طور مؤثرتری در سطح بلبرینگ توزیع شوند و اصطکاک را کاهش دهند.

3. دوباره پر کردن و مدیریت روان کننده ها

دوباره پر کردن مجدد روان کننده ها: اگرچه یاتاقان های خودآزمایی می توانند خود را روغن کاری کنند ، اما روان کننده در برخی از شرایط کار شدید سریعتر مصرف می شود (مانند بار طولانی مدت یا عملکرد درجه حرارت بالا). در این زمان ، روان کننده ها باید مرتباً دوباره پر شوند تا اطمینان حاصل شود که یاتاقان ها در حین کار به اندازه کافی روغن کاری می شوند.

انتخاب و مدیریت روان کننده ها: روان کننده های مناسب (مانند گریس درجه حرارت بالا ، روان کننده های خاص و غیره) را انتخاب کنید و مطابق با محیط استفاده واقعی آنها را به طور مرتب جایگزین و دوباره پر کنید. با توجه به دمای مختلف کار ، بارها و سرعت ها ، روان کننده ها یا گریس های مناسب را انتخاب کنید و اطمینان حاصل کنید که ویسکوزیته و روانکاری آنها نیازهای لازم را برآورده می کند.

4. دمای کار را کنترل کنید

طراحی مدیریت حرارتی: در طی فرآیند کار یاتاقان های خودآزمایی آلیاژ مس ، اصطکاک و بار باعث ایجاد گرما می شود. دمای بیش از حد ممکن است باعث خرابی روان کننده شود ، در نتیجه باعث تسریع در ساییدگی بلبرینگ می شود. بنابراین ، بهینه سازی طرح مدیریت حرارتی بلبرینگ بسیار مهم است. با افزایش ناحیه اتلاف گرما ، طراحی کانال های اتلاف گرمای مؤثر یا استفاده از مواد رسانایی حرارتی بالا ، می توان دمای عمل یاتاقان را کاهش داد.

نظارت بر دما: در برخی از کاربردهای پر سرعت و پر سرعت ، دمای بیش از حد ممکن است بر عملکرد روغن کاری تأثیر بگذارد. با افزودن سنسور دما به سیستم یاتاقان ، دمای کار در زمان واقعی کنترل می شود تا اطمینان حاصل شود که دما در محدوده مناسب برای حفظ عملکرد روغن کاری باقی می ماند.

5. بهینه سازی بار

انتخاب بار معقول: طراحی یاتاقان های خودآزمایی آلیاژ مس به طور کلی برای محیط های کاری با بار متوسط مناسب است. بارهای بیش از حد ممکن است باعث آسیب دیدن فیلم روغن کاری ، افزایش اصطکاک و سایش شود. بنابراین ، در کاربردهای عملی ، کلید بهینه سازی عملکرد روغن کاری برای کنترل منطقی بار تحمل شده توسط بلبرینگ و جلوگیری از اضافه بار است.

بهینه سازی توزیع بار: با بهبود طراحی یاتاقان ، اطمینان حاصل کنید که بار به طور مساوی توزیع می شود و از اضافه بار تک نقطه ای جلوگیری می کنید. توزیع بار یکنواخت می تواند به روان کننده کمک کند تا به طور مساوی توزیع شود و اصطکاک محلی و سایش بیش از حد را کاهش دهد.

6. محیط کار را بهینه کنید

محیط کار را کنترل کنید: اگر بلبرینگ خودآزمایی آلیاژ مس در یک محیط خاص (مانند آب ، روغن ، گاز و غیره) کار کند ، اطمینان از تمیز بودن و مناسب بودن محیط بسیار مهم است. آلاینده ها ، ناخالصی ها یا رطوبت بیش از حد ممکن است بر تأثیر روان کننده تأثیر بگذارد و حتی باعث تخریب فیلم روان کننده شود. بنابراین ، کنترل کیفیت محیط کار و جلوگیری از ورود آلاینده ها لازم است.

طراحی سیستم مهر و موم: برای جلوگیری از ورود آلاینده های خارجی (مانند گرد و غبار ، رطوبت ، ذرات فلزی و غیره) ، می توان یک سیستم آب بندی را به گونه ای طراحی کرد که روان کننده در داخل یاتاقان باقی بماند و از تأثیر ناخالصی های خارجی در فیلم روان کننده جلوگیری کند.

7. آزمایش روانکاری و تأیید عملکرد

آزمون ضریب اصطکاک: انجام آزمایشات ضریب اصطکاک به طور مرتب برای ارزیابی اثر روغن کاری یاتاقان های خودآزمایی آلیاژ مس. با آزمایش ضریب اصطکاک در شرایط مختلف کار ، می تواند به تعیین اینکه آیا عملکرد روغن کاری انتظارات را برآورده می کند و تنظیمات مربوطه را انجام می دهد.

تست زندگی: با شبیه سازی محیط کار بلبرینگ تحت بارهای مختلف ، سرعت و درجه حرارت ، آزمایشات طولانی مدت زندگی برای ارزیابی عملکرد روغن کاری و دوام تحمل انجام می شود و از این طریق طرح یاتاقان را بهینه می کند.

8. ساختار سطح و مکانیسم انتشار روان کننده

بهینه سازی ساختار منافذ: در طراحی یاتاقان های خودآزمایی آلیاژ مس ، ساختارهای ریز و درشت مناسب را می توان در سطح یا داخل برای ذخیره روان کننده ها طراحی کرد. روان کننده را می توان به تدریج در سطح اصطکاک آزاد کرد و باعث کاهش اصطکاک و گسترش عمر خدمات شد.

کنترل میزان انتشار روغن: یک مکانیسم انتشار روان کننده معقول به گونه ای طراحی شده است که روان کننده بتواند با توجه به تغییر در بار کار و گرمای اصطکاک ، به طور خودکار آزاد شود ، و این اطمینان حاصل می شود که یاتاقان روغن کاری کافی را با بار زیاد داشته باشد.

بهینه سازی عملکرد روغن کاری یاتاقان های خودآزمایی آلیاژ مس عمدتاً به انتخاب مواد روغن کاری مناسب ، فناوری تصفیه سطح ، بهینه سازی بار و طراحی کنترل دما بستگی دارد. از طریق این اقدامات ، اثر روغن کاری یاتاقان می تواند به طور قابل توجهی بهبود یابد ، می توان اصطکاک و سایش را کاهش داد ، در نتیجه عمر خدمات بلبرینگ را گسترش داده و از ثبات و قابلیت اطمینان آن در محیط های مختلف کاری اطمینان می دهد .

+0086-513-88690066

+0086-513-88690066