در تولید صنعتی مدرن ، ثبات و دوام تجهیزات مکانیکی بسیار مهم است. به منظور بهبود کارآیی عملیاتی تجهیزات و کاهش هزینه های نگهداری ، مهندسان دائماً به دنبال راه حل های بهتر قطعات هستند. بنابراین ، چیست بلبرینگ خراش دهنده خود ؟ چرا در بین بسیاری از انواع تحمل ایستادگی می کند؟ این تحمل چه مشکلی را حل می کند که سیستم های روانکاری سنتی نمی توانند با آن مقابله کنند؟ مکانیسم خودآزمایی آن چگونه به دست می آید؟ آیا واقعاً سازگاری قوی تری برای درجه حرارت بالا ، بار زیاد یا روانکاری سناریوهای کاربردی دارد؟ آیا اصل کار آن به اندازه کافی قابل اعتماد برای حفظ اصطکاک کم و ساییدگی کم در طول کار طولانی مدت است؟ علاوه بر این ، طبق روند حفاظت از محیط زیست و توسعه پایدار ، آیا این طرح بدون روغن کاری خارجی به کاهش انتشار روغن و محافظت از محیط زیست کمک می کند؟

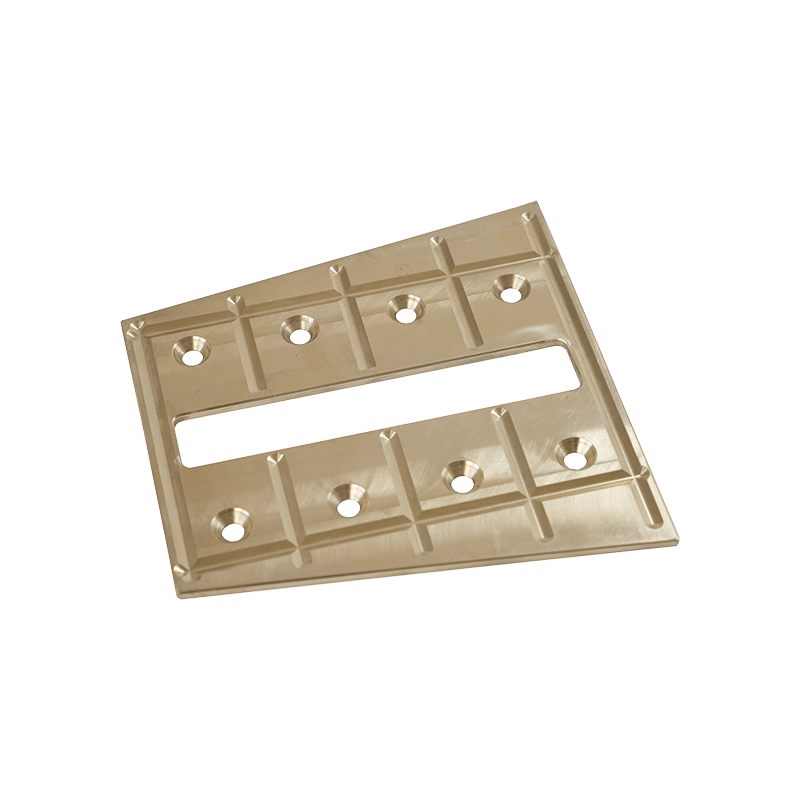

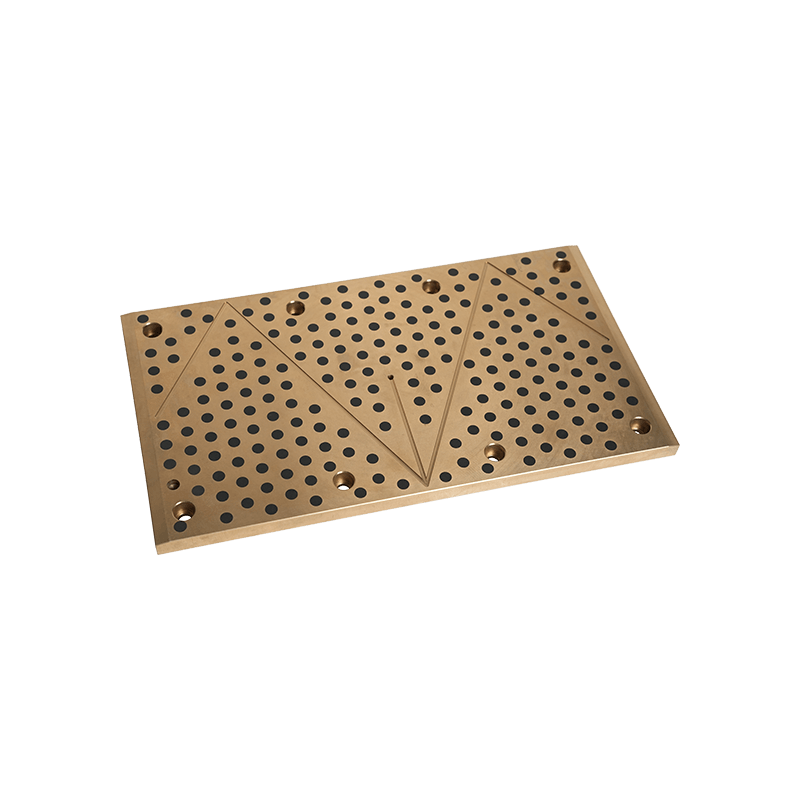

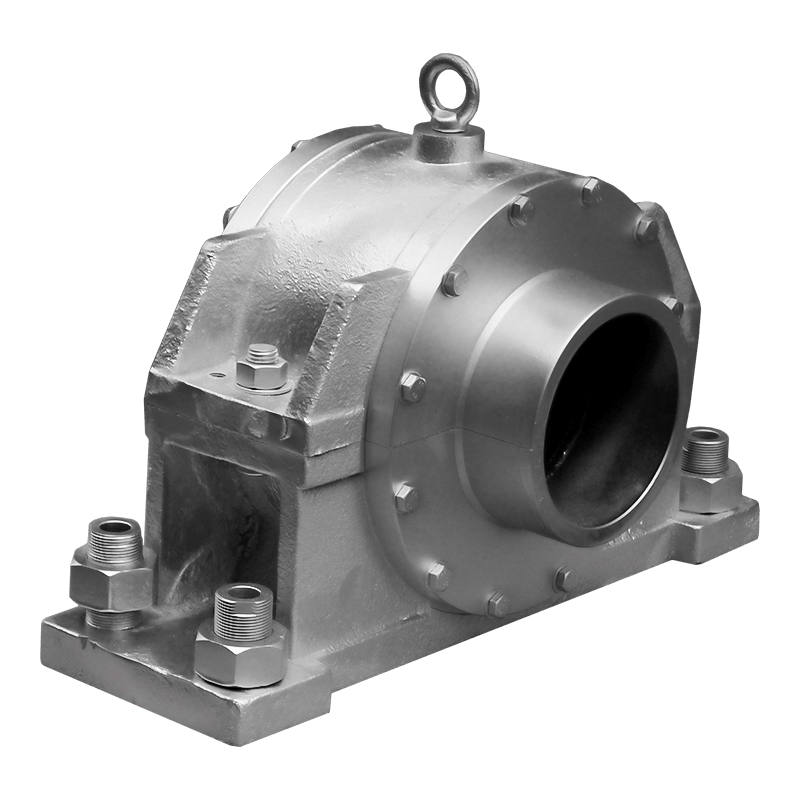

بلبرینگ Scraper خودکشی یک یاتاقان ویژه است که ادغام مواد خودکشی و طراحی ساختار اسکرابر است. این ماده معمولاً در سیستم های انتقال ، ماشین آلات سنگین ، تجهیزات معدن و موارد دیگر که نیاز به عملکرد مداوم دارند و نگهداری مکرر آن دشوار است ، استفاده می شود. نکته اصلی این نوع یاتاقان این است که روان کننده های جامد مانند گرافیت ، PTFE یا سایر مواد کامپوزیت در آن تعبیه شده اند ، که می توانند به طور مداوم اجزای روان کننده را بدون تکیه بر روان کننده های خارجی آزاد کنند ، از این طریق به طور موثری اصطکاک و سایش را کاهش می دهند.

چرا Scraper خودکشی انتخابی ایده آل برای تجهیزات صنعتی دارد؟ اول ، نیاز به نگهداری منظم روغن کاری ، کاهش هزینه های کار و زمان را بسیار کاهش می دهد. دوم ، ساختار اسکرابر آن به طور موثری می تواند ناخالصی ها را در سطح شافت از بین ببرد و از سایش غیر طبیعی ناشی از مواد خارجی جلوگیری کند. سوم ، هنوز هم می تواند عملکرد پایدار را حفظ کرده و عمر تجهیزات را در محیط های خشن با دمای ، رطوبت یا گرد و غبار بالا گسترش دهد.

با افزایش درجه اتوماسیون امروز ، هزینه زمان تعمیر و نگهداری تجهیزات بیشتر و بیشتر می شود. آیا می توان به کارخانه های تحمل خودکشی کمک کرد تا کارخانه ها به تداوم تولید بالاتر برسند؟ آیا ارتقاء آن به معنای از بین بردن تدریجی سیستم های روانکاری سنتی است؟ در آینده ، با توسعه علم مواد ، آیا این نوع یاتاقان کارآمدتر و سازگار با محیط زیست خواهد بود؟

بلبرینگ اسکرابر خودکشی نه تنها بسیاری از نقاط درد را در روشهای روانکاری سنتی حل می کند ، بلکه ضمانت عملکرد قابل اطمینان تر و کارآمدتری را برای تجهیزات صنعتی نیز فراهم می کند .

+0086-513-88690066

+0086-513-88690066