در تجهیزات مکانیکی مدرن ، یاتاقان ها قطعات چرخان اصلی هستند و وضعیت عملیاتی آنها به طور مستقیم بر کارآیی و عمر کل دستگاه تأثیر می گذارد. در برنامه هایی مانند درجه حرارت بالا ، بار بالا ، نگهداری دشوار یا عملکرد چرخه طولانی ، تحمل روغن کاری آلیاژ مس به یک راه حل محبوب تبدیل شده است.

دلیل استفاده از آلیاژ مس به طور گسترده به عنوان بستر به دلیل ویژگی های قابل توجه زیر است:

استحکام مکانیکی خوب و هدایت حرارتی: آلیاژ مس ساختار قوی دارد و می تواند در برابر بارهای بزرگ مقاومت کند. همچنین از قابلیت های اتلاف حرارت خوبی برخوردار است و برای محیط های عملیاتی با دمای بالا مناسب است.

مقاومت در برابر خوردگی قوی: در مقایسه با مواد مبتنی بر آهن ، آلیاژهای مس کمتر مستعد اکسیداسیون هستند و به ویژه برای محیط های مرطوب ، اسیدی ، قلیایی یا شیمیایی مناسب هستند.

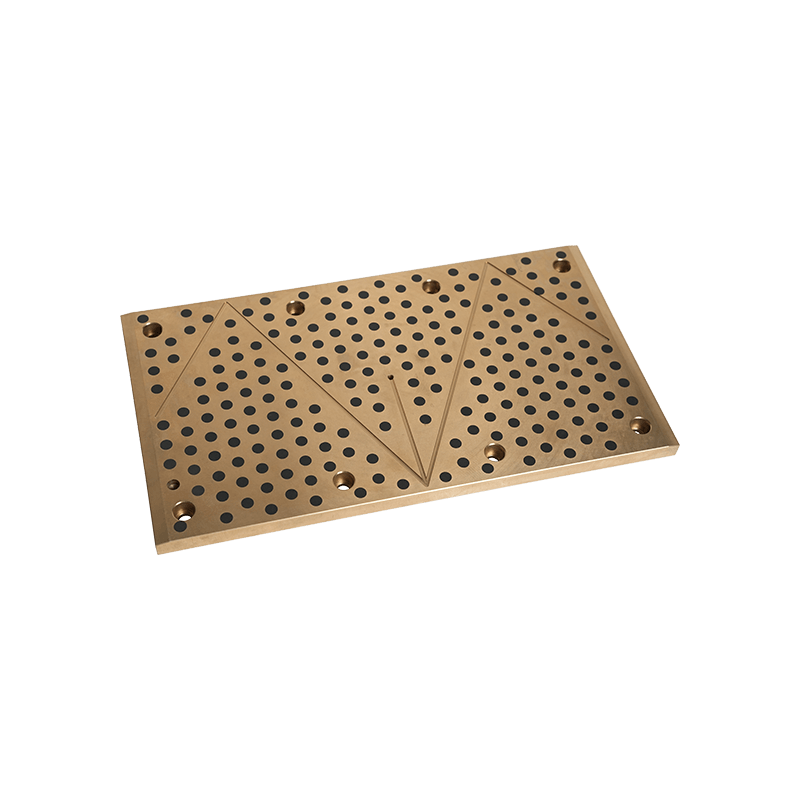

اثر هم افزایی با روان کننده های جامد: با تعبیه گرافیت یا سایر مواد روان کننده در ماتریس آلیاژ مس ، یاتاقان هنوز هم می تواند عملکرد اصطکاک کم را در شرایط بدون روغن یا روغن حفظ کند ، به طور موثری از آسیب های اصطکاک خشک جلوگیری می کند.

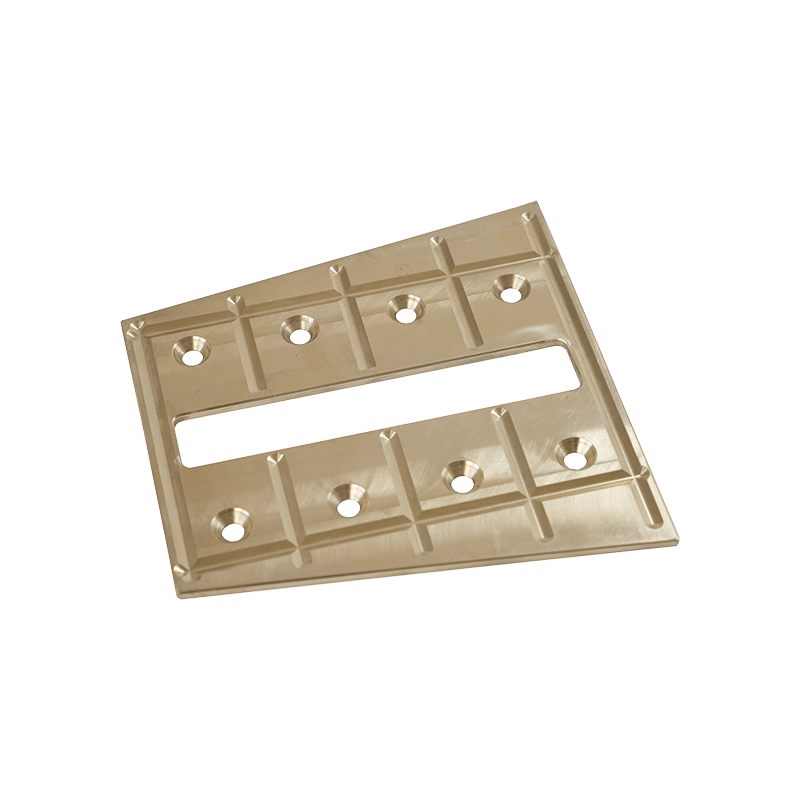

ساختار پایدار و سازگاری گسترده: انواع مختلف سوراخ ، روش های درج یا مسیرهای روغن کاری را می توان با توجه به سناریوهای کاربردی برای پاسخگویی به نیازهای سفارشی طراحی کرد.

یاتاقان های خودآزمایی آلیاژ مس به طور گسترده در انواع زیر از موارد زیر با شرایط سخت کار استفاده می شود اما نگهداری مکرر دشوار است:

ماشین آلات مهندسی و تجهیزات معدن: مانند قطعات متحرک با بار بالا مانند بازوهای بیل مکانیکی ، چرخ های سطل و کشویی آهنگ.

تجهیزات صنعت متالورژی: مانند دستگاه های عملیاتی درجه حرارت بالا مانند ماشین های ریخته گری مداوم و مکانیسم های درب کوره.

سازه های مهندسی هیدرولیک: مانند یاتاقان دروازه و ریل های راهنمای توربین ، که نیاز به عملکرد طولانی مدت در زیر آب دارند.

تجهیزات حمل و نقل و ریلی: مکانیسم درب مترو و میله های کشش قطار ، که به عملکرد پایدار و با فرکانس بالا نیاز دارند.

هوافضا و مناسبت های نظامی: سازه هایی با نیازهای دقیق برای محیط های بدون روغن یا وزن.

این سناریوها دارای یک چیز مشترک هستند - نگهداری دشوار ، شرایط کار پیچیده و الزامات زیاد برای تحمل ثبات ، و یاتاقان های خودآزمایی آلیاژ مس فقط می توانند این تقاضای فنی "با عملکرد پایین" را برآورده کنند.

با توسعه فناوری تولید ، علوم مواد و فناوری نظارت هوشمند ، یاتاقان های خودآزمایی آلیاژ مس نیز به طور مداوم تکرار و به روز می شوند:

توسعه روان کننده های جدید: معرفی ذرات روغن کاری جامد نانو برای دستیابی به عملکرد روانکاری با ماندگاری طولانی تر.

فناوری قالب گیری چاپ سه بعدی: بهینه سازی ساختار بلبرینگ با توجه به مسیر بار برای بهبود راندمان استفاده از مواد.

تعبیه سنسور هوشمند: سنسورهای حالت دما و اصطکاک می توانند برای دستیابی به نگهداری پیش بینی شده در یاتاقان ها ادغام شوند.

فرآیند تولید سبز: جایگزین کردن مواد حاوی سرب با آلیاژهای سازگار با محیط زیست برای بهبود پایداری و ایمنی.

بلبرینگ خود روغن کاری آلیاژ مس نه تنها یک یاتاقان است بلکه یک راه حل مهندسی آینده گرا است. این امر ارزش فنی بسیار بالایی را در مقابله با شرایط کار پیچیده ، کاهش مصرف انرژی و هزینه های نگهداری و بهبود ثبات تجهیزات نشان داده است. با توسعه مداوم اتوماسیون صنعتی و تجهیزات هوشمند ، فناوری خودآزمایی دیگر "راه حل جایگزین" نخواهد بود ، بلکه به "پیکربندی اساسی" در طراحی مکانیکی تبدیل می شود .

+0086-513-88690066

+0086-513-88690066