هنگام طراحی و ساخت یاتاقان های اسکرابر خودکشی ، چندین عامل مهم باید در نظر گرفته شود تا اطمینان حاصل شود که آنها می توانند به طور مؤثر در محیط های مختلف کار عمل کنند و الزامات راندمان بالا ، عمر طولانی و نگهداری کم را برآورده کنند. موارد زیر برخی از عوامل کلیدی است که باید در طی فرآیند طراحی و تولید روی آنها متمرکز شوند:

کلید یاتاقان های خودآزمایی در سیستم روغن کاری آنها نهفته است. مواد روغن کاری مشترک شامل گرافیت ، PTFE (پلی تترا فلوئورو اتیلن) ، آلیاژهای مس ، مواد پلیمری و غیره است. انتخاب مواد روان کننده مناسب بسیار مهم است. ضریب اصطکاک ، مقاومت دما ، مقاومت در برابر سایش و پایداری شیمیایی مواد مختلف بسیار متفاوت است. هنگام طراحی ، لازم است روان کننده مناسب را با توجه به محیط کار انتخاب کنید (مانند درجه حرارت بالا ، فشار بالا ، خوردگی شیمیایی و غیره).

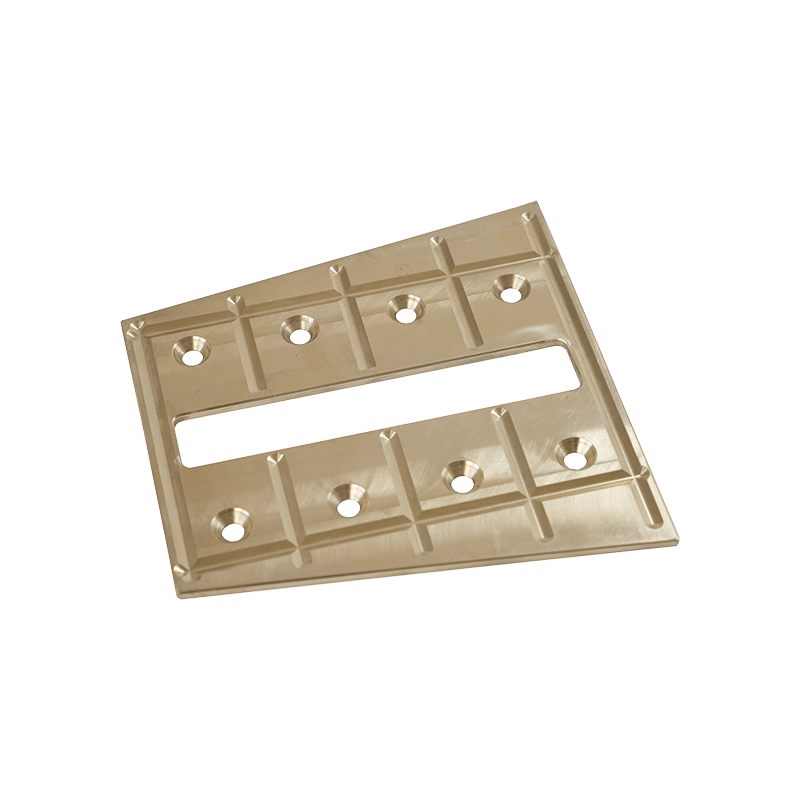

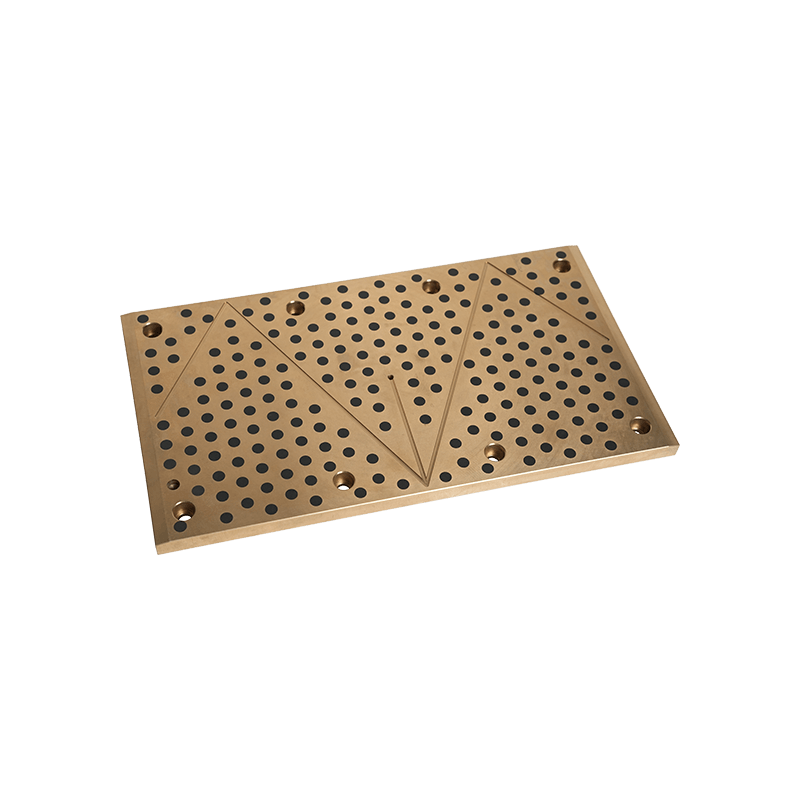

مواد روان کننده معمولاً به صورت روکش ها وجود دارد یا تعبیه شده است تا اطمینان حاصل شود که سطح یاتاقان روغن کاری کافی را در حین کار حفظ می کند. هنگام طراحی ، لازم است اطمینان حاصل شود که مواد روغن کاری به طور مساوی توزیع می شوند تا از روغن کاری کافی یا سایش بیش از حد محلی جلوگیری شود.

ظرفیت بارگذاری مواد روغن کاری به طور مستقیم بر دوام یاتاقان تأثیر می گذارد. هنگام طراحی ، لازم است ضخامت لایه روغن کاری را در نظر بگیرید و اینکه آیا ماده روان کننده می تواند روانکاری را برای مدت طولانی در زیر بارهای زیاد حفظ کند.

ماده پایه یاتاقان باید از استحکام بالایی برخوردار باشد و از مقاومت سایش برخوردار باشد. مواد متداول شامل آلیاژهای مس ، فولاد ضد زنگ ، آلیاژهای آلومینیوم و غیره است. هنگام طراحی ، لازم است یک بستر مناسب را بر اساس عواملی مانند دما ، فشار و خوردگی در محیط کار تحمل انتخاب کنید.

یاتاقان های اسکرابر خودکشی اغلب در محیط های با اصطکاک بالا و پر بار کار می کنند ، بنابراین بسترهای آنها برای کاهش جایگزینی و نگهداری مکرر نیاز به مقاومت در برابر سایش عالی دارند.

در برخی از محیط های سخت کار (مانند محیط های مرطوب ، شیمیایی خورنده و غیره) ، مواد تحمل باید توانایی مقاومت در برابر خوردگی را داشته باشند. درمان ضد خوردگی و انتخاب مواد آلیاژ با خصوصیات مقاوم در برابر خوردگی نیز عواملی هستند که باید در طول طراحی در نظر گرفته شوند.

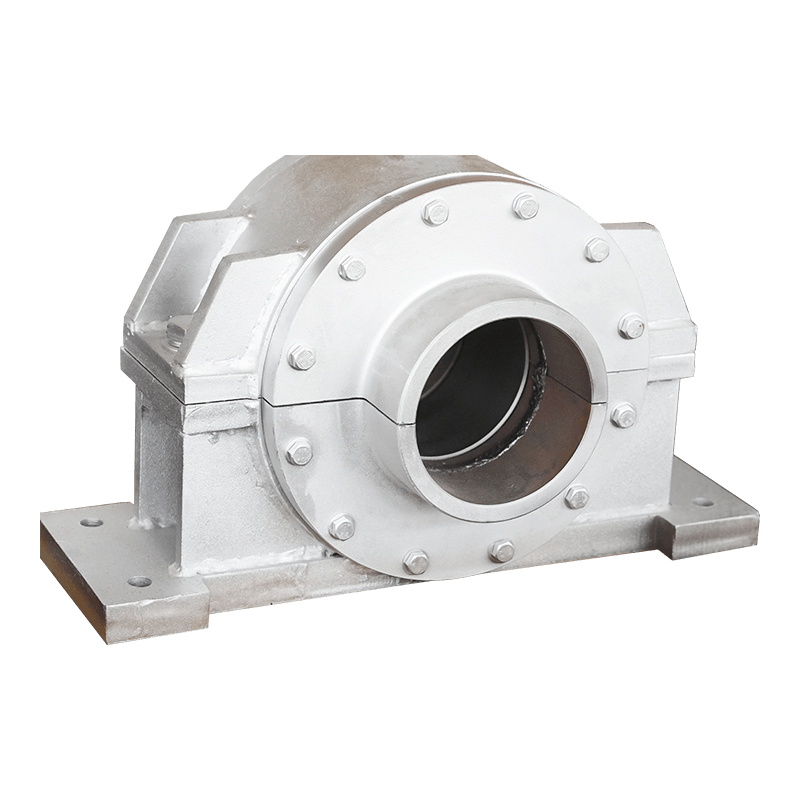

طراحی یاتاقان باید بتواند در برابر بارهای مورد انتظار ، از جمله بارهای استاتیک و پویا مقاومت کند. در طراحی یاتاقان ها ، محاسبه حداکثر ظرفیت بار ، اصطکاک و توزیع گرما بسیار مهم است.

سناریوهای کاربردی یاتاقان های خراشنده خودکشی ممکن است شامل درجه حرارت بالا ، دمای پایین ، رطوبت ، محیط های غبار آلود و غیره باشد.

طراحی یاتاقان باید سرعت و حالت حرکت آن (مانند چرخش ، کشویی و غیره) را در نظر بگیرد. حالت های مختلف حرکتی نیازهای متفاوتی برای روشهای روغنکاری ، ضرایب اصطکاک ، مقاومت در برابر سایش و غیره دارند.

ضریب اصطکاک یک پارامتر مهم در طراحی یاتاقان های اسکرابر خودکشی است. ضریب اصطکاک یاتاقان باید تا حد امکان برای کاهش از دست دادن انرژی و سایش ، بهبود راندمان کار و عمر خدمات کم باشد.

یاتاقان ها هنگام کار گرما ایجاد می کنند. دمای بیش از حد ممکن است باعث خرابی مواد روان کننده یا تغییر شکل مواد تحمل شود. بنابراین ، لازم است یک ساختار اتلاف حرارت مناسب طراحی شود تا اطمینان حاصل شود که دمای یاتاقان در طی یک محدوده معقول در یک محدوده معقول کنترل می شود.

اندازه و شکل بلبرینگ باید با اندازه تجهیزات موجود در سناریوی برنامه مطابقت داشته باشد. اندازه بسیار بزرگ باعث افزایش ضایعات و هزینه مواد می شود و اندازه خیلی کوچک ممکن است ظرفیت بار کافی را فراهم نکند.

لازم است اطمینان حاصل شود که بلبرینگ اسکرابر خود به خود می تواند در هنگام طراحی با دستگاه های مختلف اسکرابر و محیط های کاری سازگار شود. به عنوان مثال ، شکل اسکرابر ، روش نصب بلبرینگ و غیره باید مطابق با الزامات خاص تجهیزات تنظیم شود.

برخی از سناریوهای کاربردی ممکن است با بارهای ضربه ای زیاد روبرو شوند (مانند ضربه مکانیکی ، نوسانات بار هنگام شروع تجهیزات و غیره). در این زمان ، بلبرینگ برای جلوگیری از آسیب ناشی از ضربه ، باید مقاومت خاصی داشته باشد.

در محیط های پرخاشگری بالا (مانند صفحه های ارتعاش ، غلطک ها و سایر تجهیزات) ، یاتاقان های خراشنده خودکشی برای جلوگیری از خرابی روغن کاری یا تحمل آسیب های ناشی از لرزش ، باید مقاومت کافی در برابر لرزش داشته باشند.

برخی از کاربردهای صنعتی ، مانند تجهیزات تمیز کردن درجه حرارت بالا یا تجهیزات پردازش فلز مذاب ، نیاز به یاتاقان دارند تا در برابر شرایط کار با درجه حرارت بالا مقاومت کنند. بنابراین ، روغن کاری و مواد پایه با ثبات دمای بالا باید در طول طراحی انتخاب شود.

هنگام کار در یک محیط سرد ، مواد روان کننده و مواد پایه یاتاقان باید بتوانند با دمای پایین سازگار شوند و اطمینان حاصل کنند که اثر روغن کاری یخ زده یا ناکارآمد نیست.

طراحان برای اطمینان از عملکرد عالی تحمل در برنامه های واقعی ، باید عوامل مختلفی را در نظر بگیرند .

+0086-513-88690066

+0086-513-88690066