مواد خودداری از فلز کامپوزیت مواد مهندسی پیشرفته ای هستند که برای کاهش اصطکاک و سایش بدون تکیه بر روان کننده های مایع خارجی مانند روغن یا گریس طراحی شده اند. این مواد در برنامه هایی که نگهداری آن دشوار است ، ضروری است ، شرایط عملیاتی شدید است (درجه حرارت بالا ، خلاء یا محیط های خورنده) ، یا در جایی که باید از آلودگی از روان کننده های سنتی جلوگیری شود. عملکرد خودآزمایی از طریق ترکیبی با دقت مهندسی شده از مواد حاصل می شود. در زیر اجزای اصلی و مواد مورد استفاده در سیستم های خودآزمایی فلز کامپوزیت ، که در قالب ساختاری و نقطه به نقطه ارائه شده است.

1. ماتریس فلزی (مواد پایه)

ماتریس فلزی استحکام مکانیکی ، ظرفیت بار ، هدایت حرارتی و یکپارچگی ساختاری را فراهم می کند. مواد ماتریس متداول عبارتند از:

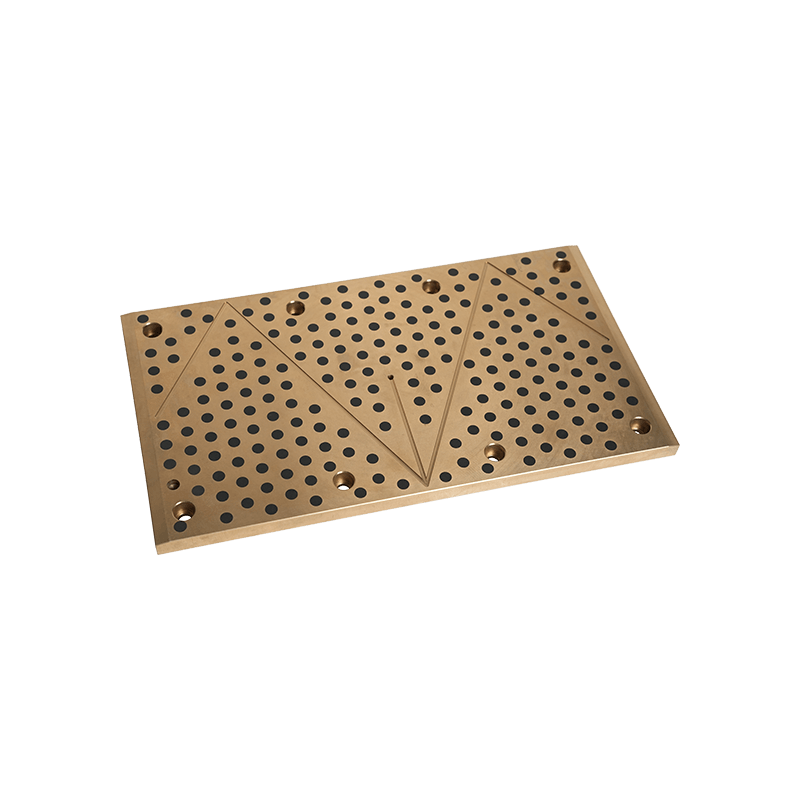

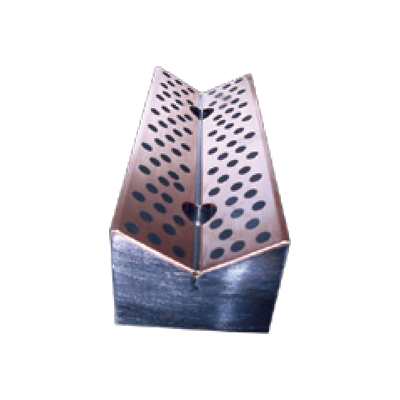

برنز (آلیاژهای مس): بیشتر به دلیل مقاومت در برابر سایش عالی ، ماشینکاری خوب و توانایی حفظ روان کننده های جامد بسیار مورد استفاده قرار می گیرد. برنز متخلخل اغلب به عنوان داربست برای روان کننده های نفوذ استفاده می شود.

فولاد (کربن یا فولاد ضد زنگ): در کاربردهای با مقاومت بالا استفاده می شود. کامپوزیت های مبتنی بر فولاد اغلب با روان کننده ها پوشیده شده یا آغشته می شوند.

آلیاژهای مس و مس: هدایت حرارتی و الکتریکی بالایی را ارائه دهید ، مناسب برای تماس های کشویی برقی.

آلیاژهای آلومینیوم: سبک وزن و مقاوم در برابر خوردگی ، که در هوافضا و کاربردهای خودرو استفاده می شود که کاهش وزن بسیار مهم است.

آلیاژهای مبتنی بر آهن: مقرون به صرفه و قوی ، که اغلب در بوش ها و یاتاقان های صنعتی استفاده می شود.

این ماتریس به طور معمول با استفاده از تکنیک های متالورژی پودر ساخته می شود - با هم مخلوط کردن پودرهای فلزی ، فشرده سازی آنها تحت فشار و پخت و پز در دماهای بالا برای تشکیل یک ساختار متخلخل یا متراکم.

2. روان کننده های جامد (عوامل کاهش دهنده اصطکاک اولیه)

اینها در ماتریس فلزی تعبیه شده و به تدریج در حین کار به سطح آزاد می شوند و یک فیلم با برش کم تشکیل می دهند که باعث کاهش اصطکاک می شود. روان کننده های کلیدی جامد شامل موارد زیر است:

گرافیت: یک روان کننده مبتنی بر کربن در اکسیداسیون محیط و در دمای بالا (تا 400 درجه سانتیگراد در هوا) مؤثر است. در شرایط مرطوب به خوبی کار می کند که بخار آب به تشکیل فیلم های روان کننده کمک می کند. اغلب در کامپوزیت های مس یا آهن استفاده می شود.

مولیبدن دی سولفید (MOS₂): که به دلیل ساختار کریستالی لاملار شناخته شده است ، MOS₂ روانکاری عالی را در زیر بارهای زیاد و در محیط های خلاء یا خشک فراهم می کند. از نظر هوا تا 350 درجه سانتیگراد پایدار است و به طور گسترده در برنامه های هوافضا و دفاعی مورد استفاده قرار می گیرد.

پلی تترا فلورو اتیلن (PTFE): یک فلوروپلیمر مصنوعی با یکی از کمترین ضرایب اصطکاک. در دمای کم تا متوسط (تا 260 درجه سانتیگراد) نرم و مؤثر است. PTFE اغلب برای افزایش عملکرد با سایر روان کننده ها مخلوط می شود.

دی سولفید تنگستن (WS₂): مشابه MOS₂ اما با ثبات حرارتی بالاتر و عملکرد بهتر در شرایط شدید. به دلیل هزینه بالاتر کمتر رایج است.

نیترید بورون شش ضلعی (H-BN): معروف به "گرافیت سفید" ، روغن کاری را در دماهای بالا و در محیط های بی اثر فراهم می کند.

این روان کننده ها در طول تولید در سراسر ماتریس پراکنده می شوند و به تدریج با پوشیدن سطح در معرض قرار می گیرند و از روغن کاری طولانی مدت اطمینان می دهند.

3. مواد افزودنی و عناصر آلیاژ

برای افزایش عملکرد ، مواد اضافی در کامپوزیت گنجانیده شده است:

سرب (PB): از لحاظ تاریخی برای نرمی ، تعبیه و توانایی تشکیل یک فیلم روان کننده استفاده می شود. با این حال ، به دلیل نگرانی های زیست محیطی و بهداشتی (انطباق ROHS) ، اکنون گزینه های بدون سرب ترجیح داده می شوند.

قلع (SN): مقاومت در برابر خوردگی و سازگاری با مواد شفت را بهبود می بخشد. اغلب به آلیاژهای برنز اضافه می شود.

روی (روی) و نیکل (NI): مقاومت و مقاومت در برابر خوردگی در کامپوزیت های مبتنی بر آهن را تقویت کنید.

کاربید سیلیکون (SIC) یا اکسید آلومینیوم (AL₂O₃): تقویت کننده های سرامیکی که باعث افزایش سختی ، مقاومت در برابر سایش و پایداری حرارتی ، به ویژه در کاربردهای پر بار می شوند.

4. روشهای تولیدی بر ترکیب مواد تأثیر می گذارد

روش تولید بر ساختار و عملکرد نهایی مواد تأثیر می گذارد:

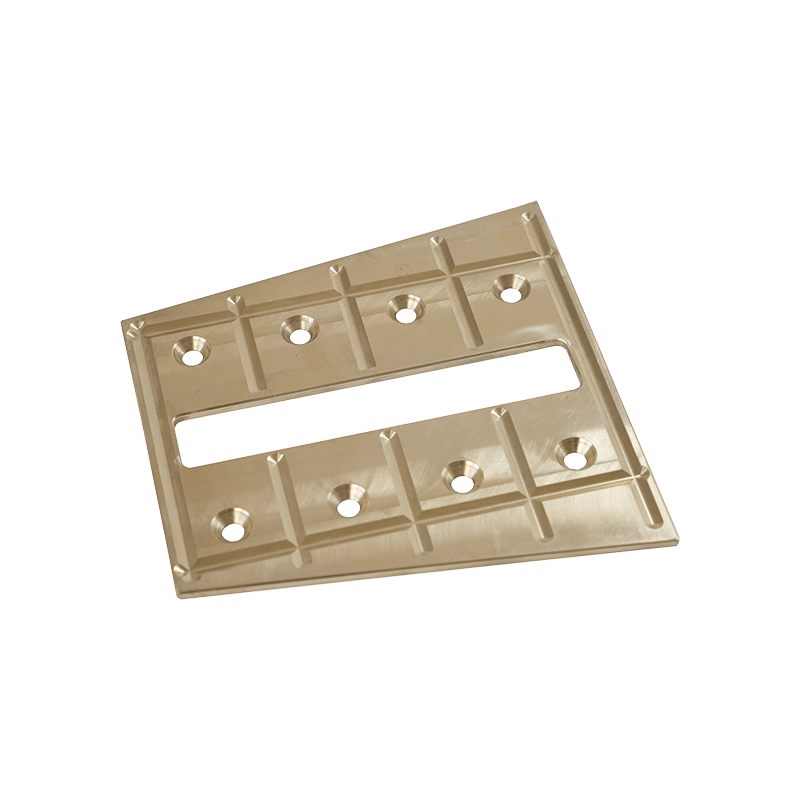

متالورژی پودر: متداول ترین روش. پودرهای فلزی با روان کننده ها و مواد افزودنی جامد مخلوط می شوند ، به شکل فشرده می شوند و سینتر می شوند. این یک توزیع یکنواخت از روان کننده ها در یک ساختار فلزی متخلخل یا متراکم ایجاد می کند.

نفوذ: پیش فرض های فلزی متخلخل (به عنوان مثال ، برنز سینتر شده) با روان کننده های مذاب یا آلیاژهای با ذوب کم (به عنوان مثال ، قند خون) برای پر کردن منافذ و تقویت روغن کاری نفوذ می کنند.

پاشش پلاسما یا پاشش حرارتی: برای رسوب پوشش های خودآزمایی بر روی سطوح فلزی ، ترکیب فلزات و روان کننده ها در ساختارهای لایه ای استفاده می شود.

تولید افزودنی (چاپ سه بعدی): تکنیک نوظهور امکان کنترل دقیق بر توزیع مواد و هندسه های پیچیده را فراهم می کند.

5. برنامه ها و مزایای عملکرد

از مواد خودآزایی فلز کامپوزیت در:

یاتاقان ها و بوش در موتورهای خودرو و انتقال

اجزای کشویی در ساخت و ساز و ماشین آلات کشاورزی

مکانیسم های هوافضا (به عنوان مثال ، دنده فرود ، سیستم های کنترل)

اتوماسیون صنعتی و روباتیک

تجهیزات دریایی و دریایی در معرض رطوبت و نمک

مزایای آن شامل:

کاهش نگهداری و خرابی

کار در دمای شدید و محیط

مقاومت در برابر آلودگی و مشکلات آب بندی

عمر طولانی در شرایط کشویی مداوم

مواد خودداری از فلز کامپوزیت سیستم های پیچیده ای هستند که یک ماتریس فلزی قوی (برنز ، فولاد ، مس و غیره) ، روان کننده های جامد (گرافیت ، موس ، PTFE) و مواد افزودنی تقویت کننده عملکرد دارند. از طریق تولید پیشرفته ، این مواد عملیاتی قابل اعتماد و بدون تعمیر و نگهداری را در برنامه های کاربردی ارائه می دهند. با حرکت صنایع به سمت فن آوری های سبزتر و کارآمدتر ، توسعه کامپوزیت های بدون کارایی و با کارایی بالا همچنان در حال رشد است و نقش مهم آنها در مهندسی مکانیک مدرن را تضمین می کند. $ $

+0086-513-88690066

+0086-513-88690066