تقویت مقاومت در برابر خوردگی پانل های کامپوزیت جوش انفجار فولادی در محیط های سخت برای گسترش طول عمر آنها و حفظ عملکرد در صنایعی مانند پتروشیمی ، دریایی و انرژی ضروری است. ساخت و ساز بی نظیر این پانل ها - جایی که دو یا چند فلز متفاوت از طریق جوش انفجار پیوند می خورند - تمام مواردی برای انتخاب مواد استراتژیک و فرآیندهای درمانی برای مقاومت در برابر خوردگی به طور موثر. در زیر استراتژی های کلیدی برای تقویت مقاومت در برابر خوردگی آنها وجود دارد:

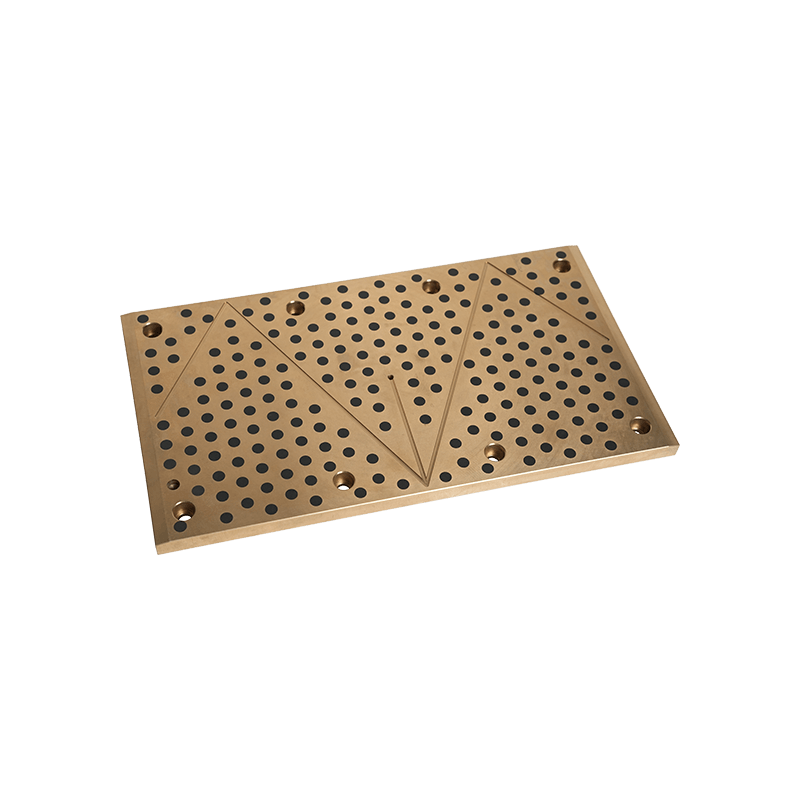

روکش با فلزات مقاوم در برابر خوردگی: یکی از راه های اصلی بهبود مقاومت در برابر خوردگی ، انتخاب فلزات مقاوم در برابر خوردگی برای لایه روکش است. از موادی مانند فولاد ضد زنگ ، آلیاژهای نیکل یا تیتانیوم اغلب به عنوان لایه بالایی برای محافظت از بستر فولادی در برابر محیط های خورنده استفاده می شود. این فلزات به دلیل مقاومت عالی در برابر اکسیداسیون ، اسیدها و خوردگی آب شور شناخته شده اند.

انتخاب فلز پایه مناسب (به طور معمول فولاد کربن یا سایر آلیاژهای ساختاری) برای استحکام مکانیکی مهم است ، اما باید با مواد روکش دار سازگار باشد. فرآیند جوشکاری انفجار پیوند متالورژی ایجاد می کند که مقاومت در برابر خوردگی در رابط را تقویت می کند و اطمینان از تکمیل هر دو فلز در تنظیمات خورنده بسیار مهم است.

آبکاری: استفاده از یک لایه نازک از فلز محافظ از طریق برقی (به عنوان مثال ، نیکل ، کروم) می تواند مقاومت خوردگی سطح را تقویت کند. لایه های برقی موانع اضافی در برابر قرار گرفتن در معرض محیط زیست ، کاهش سرعت اثرات خورنده رطوبت ، مواد شیمیایی و نمک را کاهش می دهد.

برای پانل های فولادی آلومینیومی ، آنودایزاسیون می تواند راهی مؤثر برای افزایش مقاومت در برابر خوردگی باشد. این فرآیند لایه اکسید طبیعی را روی آلومینیوم غلیظ می کند و سطح با دوام تر و مقاوم تر را فراهم می کند.

پوشش پنل کامپوزیت با یک لایه پلیمری (مانند اپوکسی یا پلی اورتان) یک مانع اضافی برای خوردگی می افزاید. این پوشش ها به طور گسترده ای در محیط هایی مورد استفاده قرار می گیرند که قرار گرفتن در معرض مواد شیمیایی تهاجمی ، آب شور یا رطوبت رایج است. چنین پوشش هایی به عنوان یک لایه غیرقابل نفوذ عمل می کنند که از رسیدن عناصر خورنده به فلز جلوگیری می کند.

فولاد ضد زنگ و سایر فلزات که به طور طبیعی لایه های اکسید را تشکیل می دهند می توانند از انفعال بهره مند شوند ، یک درمان شیمیایی که باعث ایجاد لایه محافظ اکسید می شود. این امر واکنش پذیری سطح را به حداقل می رساند و مقاومت در برابر خوردگی را در محیط هایی با کلریدها یا شرایط اسیدی بهبود می بخشد.

نصب آنگه های قربانی ساخته شده از فلزات واکنش پذیر (مانند روی یا منیزیم) می تواند از پانل های کامپوزیت جوش انفجار فولاد در محیط های دریایی سخت محافظت کند. آند آند به طور ترجیحی ، از پانل کامپوزیت با منحرف کردن فرآیندهای خوردگی به دور از ساختار اصلی محافظت می کند.

در محیط های صنعتی بسیار خورنده ، از سیستم های ICCP می توان برای استفاده از یک جریان الکتریکی کوچک در پانل کامپوزیت استفاده کرد و با خنثی کردن واکنشهای الکتروشیمیایی که باعث تخریب فلز می شود ، از خوردگی جلوگیری می کند. این امر به ویژه برای سازه های بزرگی که در معرض آب یا زیرزمینی دفن شده اند مفید است.

هنگام ترکیب فلزات مختلف در یک پانل کامپوزیت جوشکاری انفجار ، جلوگیری از ایجاد شرایطی که باعث خوردگی گالوانیک می شود ، بسیار مهم است. این اتفاق زمانی رخ می دهد که دو فلز متفاوت در تماس با یکدیگر در حضور یک الکترولیت (به عنوان مثال ، آب دریا) باعث می شوند که یک فرد سریعتر از حد معمول خوردگی کند. انتخاب مناسب مواد و جداسازی بین فلزات ناسازگار می تواند از این مسئله جلوگیری کند.

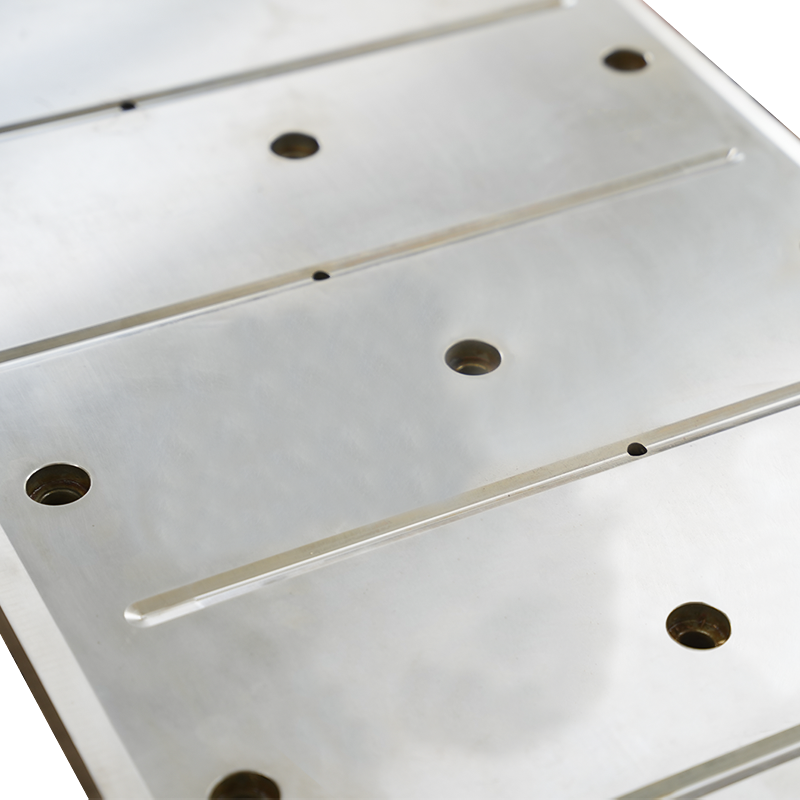

آب بندی مناسب اتصالات ، جوش ها و لبه ها برای جلوگیری از نفوذ رطوبت یا مواد خورنده به ساختار پانل کامپوزیت بسیار حیاتی است. درزگیرها یا واشرها می توانند به محافظت از مناطق آسیب پذیر ، به ویژه در محیط های دریایی یا شیمیایی کمک کنند.

در محیط هایی که پانل های کامپوزیت در معرض باران ، مواد شیمیایی یا آب دریا قرار دارند ، طراحی برای زهکشی مؤثر از تجمع مواد خورنده جلوگیری می کند. این امر به ویژه در تاسیسات پیچیده مانند مبدل های حرارتی یا سیستم های لوله کشی ، که در آن آب راکد می تواند منجر به خوردگی موضعی شود ، از اهمیت ویژه ای برخوردار است.

اجرای برنامه منظم تمیز کردن و بازرسی می تواند به تشخیص علائم اولیه خوردگی یا تخریب سطح کمک کند. این امر به ویژه برای محیط هایی که در معرض سنگین در معرض مواد شیمیایی خورنده یا آب شور قرار دارند بسیار مهم است. از بین بردن رسوبات نمکی ، باقیمانده های شیمیایی یا آلاینده های محیطی ، تأثیر خوردگی آنها را بر روی سطح پنل کاهش می دهد.

در محیط های صنعتی بسیار تهاجمی ، عوامل کنترل کننده مانند رطوبت و دما می توانند اثرات خوردگی را بر روی پانل کامپوزیت کاهش دهند. سیستم های بدن سازی ، کنترل دما یا سیستم گردش هوا می توانند خطر خوردگی در فضاهای محصور یا محصور را به حداقل برسانند.

استفاده از مهار کننده های خوردگی در سطح پانل های کامپوزیت یا ادغام آنها در طراحی می تواند روند خوردگی را کند کند. این عوامل شیمیایی فیلم های محافظتی را تشکیل می دهند که تعامل بین سطح فلز و عناصر خورنده را مسدود می کند.

برای تقویت مقاومت در برابر خوردگی پانل های کامپوزیت جوش انفجار فولاد در محیط های سخت ، ترکیبی از انتخاب مواد مناسب ، استفاده از پوشش های محافظ ، استفاده از محافظت از کاتدی و اتخاذ شیوه های دقیق طراحی و نگهداری ضروری است. این استراتژی ها نه تنها از پانل ها در برابر آسیب های خورنده محافظت می کنند بلکه دوام و عملکرد طولانی مدت آنها را در خواستار کاربردهای صنعتی و دریایی نیز تضمین می کنند .

+0086-513-88690066

+0086-513-88690066