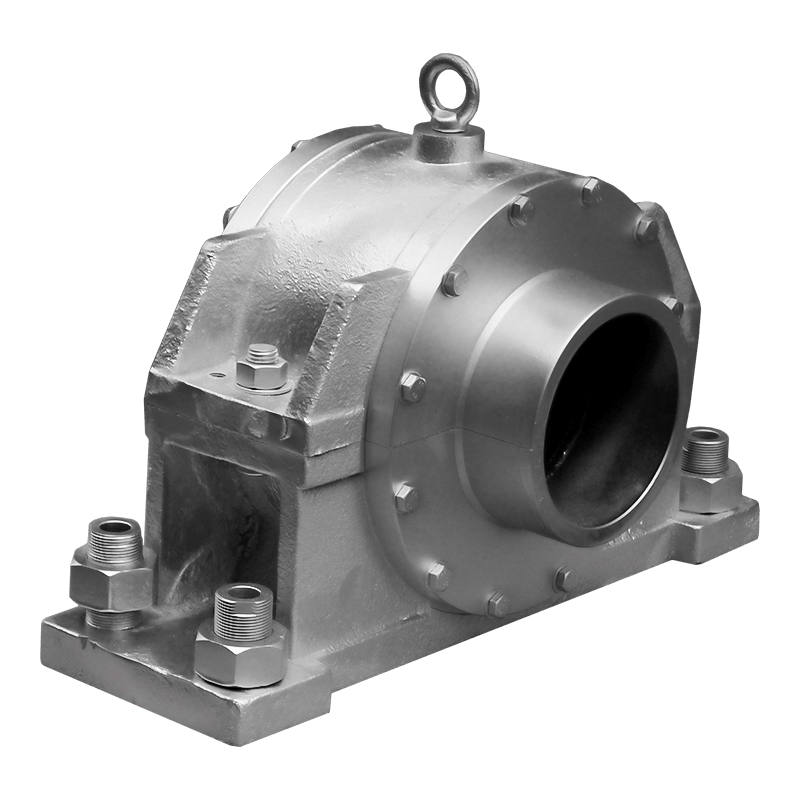

یاتاقان های اسکرابر خودکشی می تواند با چالش های درجه حرارت بالا ، مواد خورنده و سایر شرایط پیچیده محیطی ، که عمدتاً به طراحی ویژه ، انتخاب مواد و مکانیسم روغن کاری آنها متکی است ، کنار بیاید.

محیط با درجه حرارت بالا تقاضای زیادی را بر عملکرد روانکاری ، پایداری مواد و مقاومت سایش یاتاقان ها قرار می دهد. یاتاقان های اسکرابر خودکشی معمولاً از مواد خودکشی با مقاومت در برابر دمای بالا استفاده می کنند ، مانند گرافیت ، موس (دی سولفید مولیبدن) ، پلی تترا فلورو اتیلن (PTFE) و غیره. این مواد دارای پایداری حرارتی بالایی و ویژگی های اصطکاک خوبی هستند.

در دماهای بالا ، گرافیت می تواند یک فیلم روان کننده پایدار را تشکیل دهد ، به طور مؤثر ضریب اصطکاک را کاهش دهد و هنوز هم می تواند اثر روغن کاری خوبی را در محیط های درجه حرارت بالا حفظ کند. پایداری حرارتی مواد گرافیتی معمولاً می تواند به 300-500 درجه سانتیگراد برسد که برای استفاده در شرایط دمای بالا مناسب است.

Mos₂ یک ماده روان کننده جامد با ضریب اصطکاک بسیار کم است. این می تواند یک فیلم روان کننده نازک را در یک محیط با دمای بالا تشکیل دهد تا از اصطکاک کم در حین کار بلبرینگ اطمینان حاصل شود. مقاومت در برابر دمای بالا MOS₂ می تواند به 500 درجه سانتیگراد یا حتی بالاتر برسد ، که برای عملیات سخت درجه حرارت بالا مناسب است.

PTFE از مقاومت در برابر دمای بالا برخوردار است و برای عملکرد طولانی مدت در دماهای بالا مناسب است. دامنه مقاومت در برابر دمای آن به طور کلی در حدود 260 درجه سانتیگراد است که می تواند با برخی از محیط های بار درجه حرارت بالا مقابله کند.

علاوه بر این ، هنگام طراحی ، سیستم های آب بندی و روغن کاری یاتاقان ها تأثیر دما را در فرار یا خشک شدن روان کننده در نظر می گیرند تا اطمینان حاصل شود که سیستم روغن کاری در دماهای بالا مؤثر است.

در کاربردهای صنعتی ، یاتاقان ها اغلب در معرض گازهای خورنده ، مایعات یا مواد شیمیایی قرار می گیرند. مقاومت در برابر خوردگی یاتاقان های خراشنده خودکشی در این محیط های سخت از اهمیت ویژه ای برخوردار است. موارد زیر راه حل های متداول است:

برخی از یاتاقان های اسکرابر خودکشی از فولاد ضد زنگ یا مواد آلیاژ ساخته شده اند که از مقاومت در برابر خوردگی خوبی برخوردار هستند و می توانند در برابر فرسایش رسانه های خورنده مانند اسیدها و قلیایی مقاومت کنند.

استفاده از روکش های مقاوم در برابر خوردگی (مانند آبکاری نیکل ، آبکاری کروم ، پوشش سرامیکی یا سایر پوشش های مقاوم در برابر خوردگی) بر روی سطح یاتاقان می تواند مقاومت خوردگی تحمل را تقویت کند. این پوشش ها می توانند به طور موثری از تماس مستقیم با مواد خورنده جلوگیری کرده و عمر خدمات بلبرینگ را گسترش دهند.

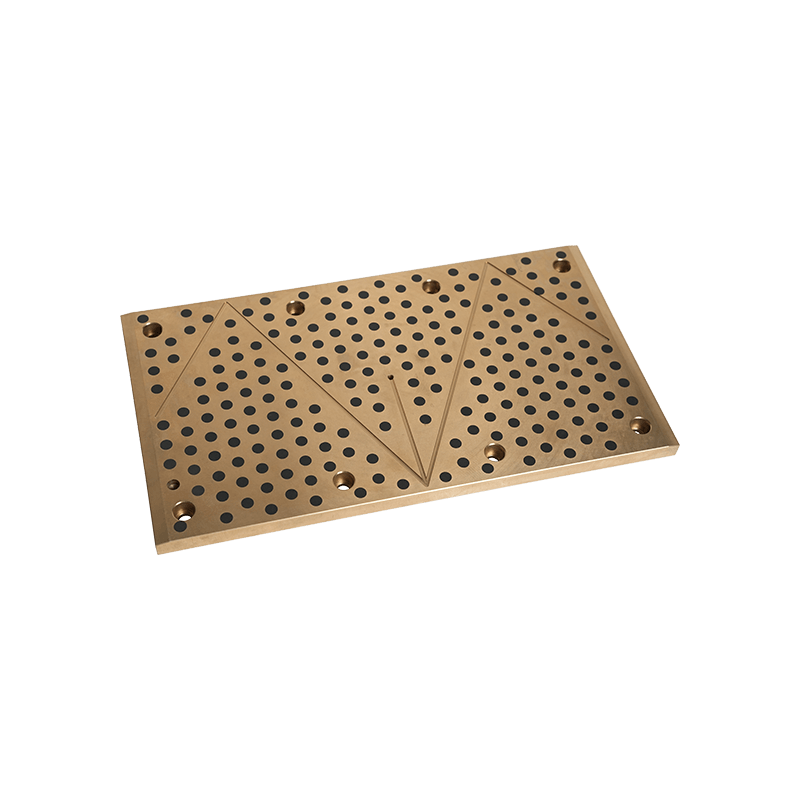

روان کننده های جامد مانند گرافیت و دی سولفید مولیبدن نیز در محیط های خورنده عملکرد خوبی دارند. آنها نه تنها روغن کاری را فراهم می کنند ، بلکه در صورت عدم وجود فیلم روغن نیز از تماس مستقیم خودداری می کنند و از این طریق خطر خوردگی را کاهش می دهند.

برای محیط هایی که دارای مواد خورنده به خصوص قوی (مانند اسیدهای قوی یا قلیایی) هستند ، مواد روان کننده یاطاقان بلبرینگ خود به خود نیاز به انتخاب موادی با ثبات شیمیایی قوی مانند پلی آمید (PI) ، پلی اتر اتاترکتون (PEEK) و غیره دارند که می تواند از فرسایش شیمیایی بیشتری مقاومت کند.

در برخی از شرایط کار بسیار کثیف یا گرد و غبار ، یاتاقان ها با تهاجم ذرات مانند گرد و غبار و ماسه روبرو می شوند که باعث تشدید سایش می شود و به اثر روغن کاری آسیب می رساند. راه حل هایی برای یاطاقان بلبرینگ برای مقابله با این وضعیت عبارتند از:

به منظور جلوگیری از ورود ذرات خارجی به یاتاقان ، یاتاقان های خراشنده خودکشی معمولاً با سیستم های آب بندی کارآمد طراحی می شوند. این سیستم های آب بندی نه تنها از نشت روان کننده ها جلوگیری می کنند ، بلکه به طور موثری حمله آلاینده ها را نیز جدا می کنند.

مواد روان کننده را انتخاب کنید که می توانند با محیط ذرات مانند روان کننده های جامد سازگار شوند. این مواد روان کننده می توانند عملکرد روانکاری را تحت اصطکاک ذرات حفظ کنند و از این طریق سایش را کاهش می دهند.

برخی از یاتاقان های اسکرابر خودکشی یک عملکرد خود تمیز کردن را اتخاذ می کنند ، یعنی یک اسکرابر یا دستگاه تمیز کننده دیگر به گونه ای طراحی شده است که به طور مرتب آلاینده های انباشته شده را از بین می برد تا یاتاقان به درستی کار کند.

هنگام کار در محیط های سخت ، مقاومت سایش بلبرینگ مهم است. بلبرینگ های اسکرابر خودکشی می توانند با استفاده از مواد روان کننده بسیار مقاوم در برابر سایش و فناوری پیشرفته تصفیه سطح ، عمر خدمات خود را گسترش دهند.

برخی از یاتاقان های اسکرابر خودکشی از مواد ضریب اصطکاک بالا طراحی شده برای افزایش روغن کاری و کاهش سایش استفاده می کنند.

در محیط های با لباس بالا ، از پوشش های مقاوم در برابر سایش (مانند نیترید تیتانیوم ، کروم نیترید و غیره) برای تقویت بیشتر دوام یاتاقان استفاده می شود.

از طریق این روشهای فنی و استراتژی های طراحی ، یاتاقان های خراشیده شده خود می توانند در شرایط پیچیده محیطی مانند دمای بالا و مواد خورنده ، به طور پایدار عمل کنند و از راندمان بالا و پایداری طولانی مدت تجهیزات مکانیکی اطمینان حاصل کنند .

+0086-513-88690066

+0086-513-88690066