عملکرد روغن کاری صفحه اسلاید بلبرینگ خودکشی در محیط های با دمای بالا به مواد خودآزمایی مورد استفاده و دامنه دمای کار بستگی دارد. مواد مختلف خودآزمایی مقاومت در برابر دما متفاوت دارند. در اینجا برخی از عوامل مهم و تأثیر آنها آورده شده است:

1. انتخاب مواد و مقاومت در برابر دمای بالا

PTFE (Polytetrafluoroethylene): PTFE یک ماده خودآزمایی رایج با خاصیت روغن کاری عالی است ، اما مقاومت در برابر دمای بالا آن محدود است. دامنه دمای عملیاتی PTFE معمولاً -200 ℃ تا 260 است. در محیط های با درجه حرارت بالا ، PTFE ممکن است به دلیل دمای بالا ، شروع به نرم شدن یا از دست دادن اثر ذاتی خودآزمایی خود کند ، بنابراین بر عملکرد روغن کاری تأثیر می گذارد.

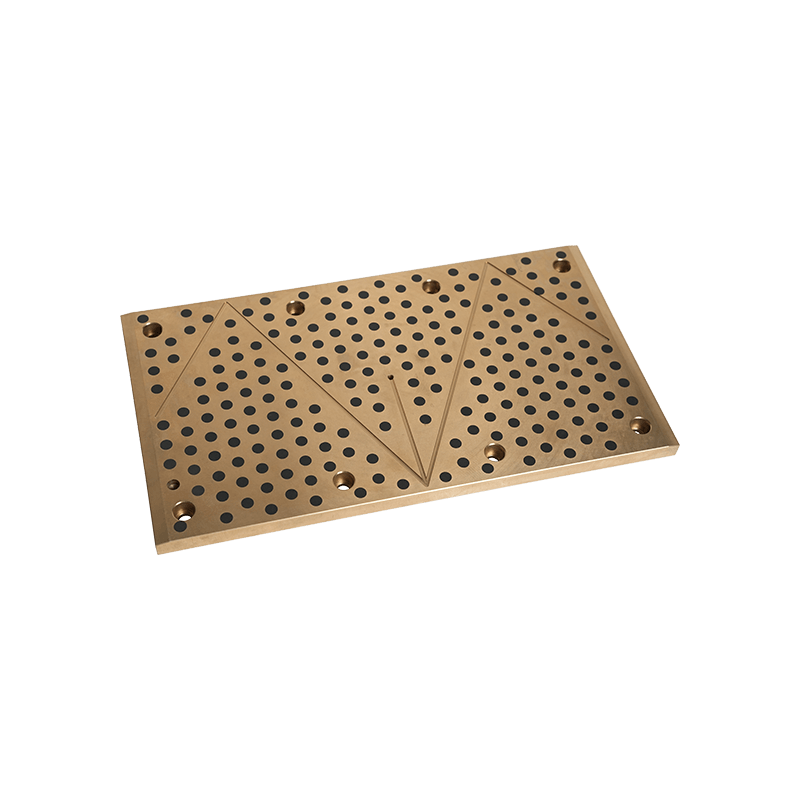

گرافیت: گرافیت ماده دیگری است که معمولاً در اسلایدهای بلبرینگ خودکشی مورد استفاده قرار می گیرد. این مقاومت در برابر دمای بالایی دارد و می تواند عملکرد روانکاری خوبی را در محیط های حداکثر 500 حفظ کند. مواد گرافیتی برای برنامه هایی که نیاز به مقاومت در برابر دمای بسیار بالا دارند مناسب است و می تواند روغن کاری مداوم را در دماهای بالا فراهم کند.

MOS₂ (دی سولفید مولیبدن): MOS₂ یک ماده روان کننده جامد با مقاومت در برابر دمای بالا است و می تواند اثرات روانکاری پایدار را در محیط های حداکثر 400 حفظ کند. این ماده اغلب برای اسکیت بوردهای بلبرینگ که نیاز به کار در دماهای بالاتر دارند ، استفاده می شود.

پلی آمید (PA6/PA66): برخی از مواد پلی آمید می توانند خودآزمایی را تقویت کرده و از مقاومت در برابر حرارت مناسب برخوردار باشند ، مناسب برای کاربردهای دمای متوسط (حدود 150 ℃ -200). با این حال ، در دماهای بسیار بالا ، عملکرد پلی آمید ممکن است تحت تأثیر قرار گیرد و به اندازه گرافیت و موز خوب نباشد.

2. اثر دما و روغن کاری کار

تأثیر محیط با درجه حرارت بالا: در محیط با درجه حرارت بالا ، تأثیر روغن کاری بسیاری از مواد خودآموز ممکن است محدود باشد. به عنوان مثال ، ساختار مولکولی مواد PTFE مشترک ممکن است هنگام نزدیک شدن به حداکثر دمای عملیاتی آن تغییر کند و در نتیجه باعث کاهش عملکرد روغن کاری شود. مواد خودکشی با درجه بالا مانند گرافیت و MOS₂ می توانند عملکرد نسبتاً پایدار را حفظ کنند.

تغییرات در ضریب اصطکاک: با افزایش دما ، ضریب اصطکاک مواد ممکن است تغییر کند. برخی از مواد ممکن است ضریب اصطکاک را در دماهای بالا به دلیل انبساط حرارتی یا خرابی روان کننده افزایش دهند که به نوبه خود بر پایداری کار اسکیت بورد تأثیر می گذارد. به خصوص در یک محیط بدون خنک کننده یا روغن کاری کافی ، دمای بالا ممکن است باعث افزایش سایش سطح شود.

3. طراحی و استفاده از اسکیت بورد در دماهای بالا

اقدامات خنک کننده: هنگام کار در محیط های درجه حرارت بالا ، ممکن است برای اطمینان از عملکرد روغن کاری اسکیت های بلبرینگ خودآزمایی ، اقدامات خنک کننده لازم باشد. به عنوان مثال ، می توان از خنک کننده مایع یا خنک کننده هوا برای حفظ دمای اسکیت در یک محدوده معقول استفاده کرد تا اطمینان حاصل شود که اثر روغن کاری با دمای بیش از حد ضعیف نمی شود.

تأثیر بار: هنگام کار در دماهای بالا ، اسکیت بلبرینگ نه تنها در معرض دمای بالاتر قرار می گیرد بلکه ممکن است با بارهای بالاتری نیز روبرو شود. انتخاب مواد و طراحی مناسب خود برای اطمینان از حفظ عملکرد روغن کاری در محیط های با درجه حرارت بالا و بار بالا بسیار مهم است.

4. برنامه های خاص درجه حرارت بالا

برنامه های کاربردی با درجه حرارت بالا: به عنوان مثال ، در صنایعی مانند متالورژی ، پتروشیمی و هوافضا ، اسکیت بورد ممکن است در برابر دمای شدید که بسیار فراتر از دمای معمولی است ، مقاومت کنند. در این حالت ، معمولاً مواد خودآزمایی با درجه حرارت بالا مانند گرافیت و MOS₂ مورد نیاز است ، همراه با سایر مواد مقاوم در برابر سایش با درجه حرارت بالا برای اطمینان از قابلیت اطمینان و تأثیر روغن کاری تجهیزات.

این که آیا اسکیت بورد بلبرینگ خودآزمایی می تواند عملکرد روانکاری عالی را در یک محیط با درجه حرارت بالا حفظ کند ، بستگی به مقاومت درجه حرارت بالا مواد انتخاب شده دارد. در دماهای نسبتاً بالا (حدود 200 ℃ -300 ℃) ، موادی مانند PTFE ممکن است کاهش عملکرد روغن کاری را تجربه کنند ، در حالی که موادی مانند گرافیت و موز تحمل دمای بالایی دارند و برای محیط های درجه حرارت بالا مناسب هستند. با انتخاب مواد مناسب خودآزمایی و ترکیب اقدامات خنک کننده لازم ، می توان اطمینان حاصل کرد که اسکیت های بلبرینگ خودآزمایی عملکرد روغن کاری خوب و دوام در محیط های درجه حرارت بالا را حفظ می کنند .

+0086-513-88690066

+0086-513-88690066